Ten przewodnik wyjaśnia, kiedy smar faktycznie przewodzi prąd i jak ta cecha wpływa na dobór produktu w motoryzacji oraz przemyśle.

W praktyce najważniejsze są skład i właściwości. Smar miedziany zawiera cząstki miedzi, więc przewodzi zarówno elektryczność, jak i ciepło. Dzięki temu sprawdza się na gwintach świec, łączeniach wydechu i w wybranych złączach elektrycznych.

Z kolei smar ceramiczny działa jako izolator i wytrzymuje bardzo wysokie temperatury, nawet do około 1400°C. Jest zalecany przy czujnikach ABS i sondach lambda oraz na felgach aluminiowych, by ograniczyć ryzyko korozji galwanicznej.

W tekście podpowiemy też formy produktu (pasta, spray, sztyft), typowe zastosowania i warsztatowe ostrzeżenia — np. by nie nakładać produktów przewodzących na powierzchnie cierne hamulców.

Kluczowe wnioski

- Smar miedziany przewodzi prąd i ciepło — dobre do gwintów świec i wydechu.

- Smar ceramiczny jest izolatorem o bardzo wysokiej odporności temperaturowej.

- Unikaj miedzi przy aluminium, by nie prowokować korozji galwanicznej.

- Nie stosować na powierzchnie cierne hamulców — ryzyko zagrożenia bezpieczeństwa.

- Wybór formy (pasta, spray, sztyft) wpływa na wygodę i precyzję aplikacji.

Dlaczego pytanie „czy smar przewodzi prąd” ma znaczenie przy zakupie

Wybór odpowiedniego środka ma realny wpływ na bezpieczeństwo oraz trwałość połączeń.

Bezpieczeństwo elektryczne i ochrona przed korozją w realnych zastosowaniach

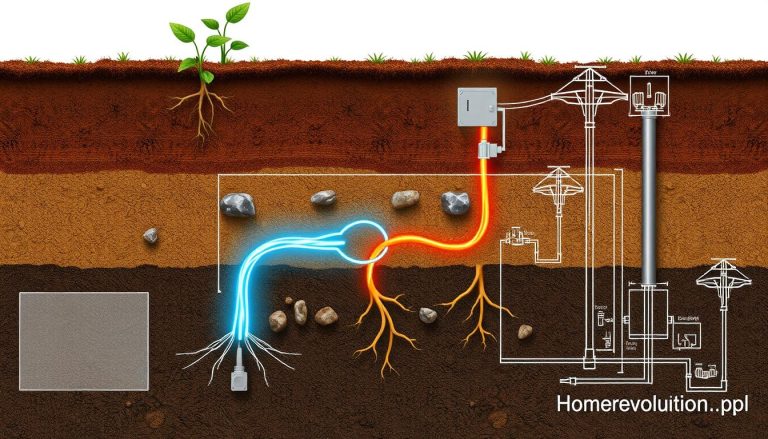

Przewodzący smar miedziany wzmacnia kontakt w złączach i na gwintach świec, co bywa pożądane przy niektórych połączeniach elektrycznych. Jednak miedź może też przyspieszyć korozję galwaniczną na aluminium, zwłaszcza przy wilgoci.

W urządzeniach elektronicznych samochodu, jak czujniki ABS czy sonda lambda, kluczowa jest izolacja. Dlatego w takich zastosowaniach lepsze wyniki daje smar ceramiczny, który zapobiega niepożądanym mostkom elektrycznym.

Wpływ na działanie elementów narażonych na wysokie temperatury

Oba typy oferują odporność termiczną: miedziany do ~1100°C, ceramiczny nawet do ~1400°C. To ma znaczenie dla układów wydechowych i części hamulcowych, gdzie temperatura wpływa na łatwość demontażu i ryzyko zapiekania.

- Przy zakupie sprawdź materiał łączonych elementów i ekspozycję na sól.

- Unikaj produktów przewodzących na elementach aluminiowych.

- Dobierz preparat do wymagań temperaturowych i elektrycznych złącza.

Podstawy: przewodność, smarowanie i ochrona elementów

Dodatki w formulacji decydują o kluczowych cechach użytkowych preparatu. Od nich zależą właściwości filmu, wpływ na tarcie i stopień ochrona elementów przed zużyciem.

Miedź w postaci drobinek poprawia odprowadzanie ciepła i ułatwia odkręcanie połączeń. Jednocześnie może wywołać reakcję z aluminium, co przy wilgoci sprzyja korozji galwanicznej.

Ceramika działa jako izolator, zachowuje stabilność w wysokich temperaturach i minimalizuje ryzyko mostków elektrycznych. PTFE tworzy gładką, niskotarciową powłokę, przydatną tam, gdzie ważna jest czystość i ochrona przed kurzem.

Grafit z kolei sprawdza się przy dużych obciążeniach i w środowiskach wilgotnych. Dobrze dobrany pakiet dodatków ogranicza zużyciem części ruchomych i zapobiega zapiekaniu gwintów.

- Dodatki stałe wpływają na przewodzenie i chemiczną kompatybilność z metalami.

- PTFE redukuje tarcie i chroni przed zanieczyszczeniami.

- Wysokotemperaturowe formulacje zachowują film smarny tam, gdzie standardowe produkty zawodzą.

czy smar przewodzi prąd

To, czy warstwa przewodzi, wynika głównie z obecności metali w formulacji. W praktyce oznacza to wybór między przewodzącymi dodatkami a dielektrykami.

Które preparaty przewodzą: miedziany a połączenia elektryczne

Smar miedziany zawiera cząstki miedzi, które poprawiają przewodność styków. W cienkiej warstwie pomaga na klemach akumulatora i przy bolcach, o ile nie stosuje się go na aluminium.

Które preparaty izolują: ceramiczny przy czujnikach ABS i sondach lambda

Smar ceramiczny działa jako dielektryk. Zaleca się go przy czujnikach ABS, sondach lambda i przy felgach aluminiowych, gdzie izolacja sygnału i odporność na temperaturę są kluczowe.

Rola wilgoci i wody w przewodnictwie oraz ryzyko niepożądanych mostków

Wilgoć i wody mogą tworzyć ścieżki przewodzące, gdy nadmiar preparatu mostkuje styki. To zwiększa ryzyko korozji galwanicznej między miedzią a aluminium.

- Metaliczne dodatki zwiększają przewodność połączeń przy oszczędnej aplikacji.

- Ceramika minimalizuje ryzyko niekontrolowanego przepływu sygnału.

- W warunkach zawilgocenia kontrola ilości i regularna inspekcja są niezbędne.

Smar miedziany: właściwości, zastosowanie i ograniczenia

Miedziowy preparat to gęsta pasta z drobinkami miedzi i dodatkami, zaprojektowana do pracy w trudnych warunkach. Ma zastosowanie tam, gdzie liczy się ochrona gwintów i poprawa styku.

Przewodzi prąd i ciepło — kiedy to zaleta

Smar miedziany poprawia przewodność styków i odprowadza ciepło. To atut przy klemie akumulatora oraz przy połączeniach, które wymagają stabilnego kontaktu elektrycznego.

Odporność na wysokie temperatury i ochrona przed zużyciem

Formuła wytrzymuje temperatury do ok. 1100 stopni. Film ogranicza tarcie, zapobiega zapiekaniu gwintów i ułatwia późniejszy demontaż połączeń. Dzięki temu chroni elementy przed zużyciem i uszkodzeniem.

Ryzyko korozji galwanicznej i niekompatybilne materiały

W kontakcie z aluminium i w obecności wilgoci miedź może przyspieszać procesy korozyjne. Unikaj stosowania tego preparatu na felgach aluminiowych i przy sondach lambda.

- Zalety: przeciwzatarciowe, antykorozyjne dla wielu stali, łatwa aplikacja.

- Wady: ryzyko korozji galwanicznej z aluminium, osady wymagają oczyszczenia.

- Stosować punktowo i w minimalnej ilości, aby zminimalizować migrację na niepożądane powierzchnie.

Smar ceramiczny: izolacja elektryczna i praca w ekstremalnych warunkach

Ceramiczny preparat daje izolację sygnału i stabilność tam, gdzie liczy się wysoka temperatura i chemiczna obojętność.

Do jakich elementów i warunków się stosuje

Preferowane zastosowanie obejmuje hamulce (poza powierzchniami ciernymi), układ wydechowy, czujniki ABS i sondy lambda.

Na felgach aluminiowych ceramika ogranicza ryzyko korozji. To dobre rozwiązanie dla części narażonych wysokie temperatury.

Odporność termiczna i stabilność chemiczna

Smar ceramiczny zachowuje właściwości do około 1400°C i nie tworzy mostków elektrycznych.

Jest chemicznie obojętny, więc nie przyspiesza reakcji między metalami ani nie zmienia sygnałów czujników.

Temperatury pracy, naciski i szybka macierz decyzji

Wybieraj według prostych kryteriów: wymagania izolacji, maksymalna temperatura, materiał łączonych elementów i koszty.

| Cecha | Smar ceramiczny | Smar miedziany |

|---|---|---|

| Odporność temperaturowa | do ~1400°C | do ~1100°C |

| Izolacja elektryczna | Tak | Nie (przewodzi) |

| Zastosowanie | ABS, sondy, felgi alu, hamulce (niecierne) | Gwinty świec, wydech, połączeń wymagających przewodności |

| Koszt / dostępność | Wyższy / specjalistyczny | Niższy / powszechny |

Połączenia gwintowane, łożyska i dobór części

Do gwintów wydechu ceramika daje większy zapas temperaturowy, ale dla świec cienka warstwa smaru miedzianego ułatwia demontaż.

W łożyskach wysokoobciążonych stosuj dedykowane preparaty łożyskowe zamiast pasty miedzianej.

- Gdy izolacja i odporność są priorytetem — wybierz ceramikę.

- Gdy koszt i przewodność mają znaczenie — rozważ preparat miedziany.

- Nie używaj miedzi na felgach aluminiowych — grozi korozją galwaniczną.

Kompatybilność materiałowa i ochrona przed korozją

Kontakt metali w połączeniach decyduje o ryzyku reakcji elektrochemicznych i korozji.

W praktyce miedź w pastach może inicjować korozję galwaniczną przy kontakcie z aluminium, zwłaszcza w obecności wody i soli. Z tego powodu do felg aluminiowych lepszym wyborem bywa sposób ceramiczny, który jest chemicznie obojętny.

Obie grupy tworzą barierę antykorozyjną. Ceramika jednak nie reaguje z metalami i dłużej zachowuje stabilność w agresywnych warunkach.

- Dobór preparatu powinien uwzględniać zestaw metali w połączeniu.

- Miedź przyspiesza korozję na aluminium w mokrych i zasolonych warunkach.

- Ceramika utrzymuje ochronę przy intensywnej ekspozycji na wodę i środki chemiczne.

- Regularne odświeżanie cienkiej warstwy wzmacnia barierę i ułatwia serwis.

- Ocena warunków środowiskowych (błoto, woda, sól) pomaga w doborze i częstotliwości konserwacji.

„Wrażliwe połączenia elektryczne wymagają kontroli ilości preparatu, by nie tworzyć niepożądanych ścieżek i jednocześnie chronić elementów.”

Praktyka aplikacji: formy smaru i technika nakładania w warunkach warsztatowych

W warsztacie technika nakładania decyduje o trwałości i czystości połączeń.

Formy dostępne na rynku to pasta, spray i sztyft. Pasta daje precyzję przy gwintach, spray ułatwia dostęp do trudno dostępnych miejsc, a sztyft pozwala na szybkie, punktowe aplikacje.

Jak uniknąć osadów i nadmiaru wpływających na działanie elementów

Przed aplikacją oczyść i odtłuść powierzchni, by film dobrze przylegał. Nakładaj minimalną ilość — gruba warstwa może być wypchnięta i zanieczyścić sąsiednie obszary.

Nadmiar smaru miedzianego może zostawiać osady i tworzyć niepożądane mostki. Po montażu usuń wycieki i resztki oraz wykonaj test mechaniczny: obrót, przesuw i kontrola szczelności.

- Nie nakładaj na powierzchnie cierne hamulców — tylko prowadnice i plecy klocków.

- Do felg aluminiowych wybierz preparat ceramiczny — ogranicza ryzyko przyspawania.

- Po ekspozycji na wodę i sól kontroluj film i uzupełniaj zgodnie z harmonogramem serwisowym.

| Aspekt | Pasta | Spray | Sztyft |

|---|---|---|---|

| Zastosowanie | Precyzyjne gwinty | Miejsca trudno dostępne | Szybkie punkty |

| Dawkowanie | Dokładne | Szybkie, mniej precyzyjne | Kontrolowane punkty |

| Czyszczenie narzędzi | Wymagane | Dysze do konserwacji | Łatwe |

„Stosuj cienką warstwę tam, gdzie jest ryzyko kontaktu z elementami elektrycznymi i kontroluj efekt po montażu.”

Poza miedzią i ceramiką: gdzie sprawdzą się smary PTFE i grafitowe

PTFE i grafit to sprawdzone alternatywy do konkretnych zastosowań. Biały PTFE tworzy czystą, trwałą warstwę odporną na wypłukanie. Sprawdza się na zawiasach, linkach i lekkich prowadnicach.

Suchy PTFE nie przyciąga kurzu i jest idealny do elementów narażonych na zapylenie. W maszynach precyzyjnych zmniejsza tarcie i hałas.

Smar grafitowy zachowuje film w wilgoci i przy dużych obciążeniach. Używa się go w przegubach, przekładniach zębatych i węzłach wolnoobrotowych.

- PTFE (biały) — czysta aplikacja, długotrwały film, zastosowanie w zawiasach i zatrzaskach.

- Suchy PTFE — do prowadnic i elementów podatnych na kurz.

- Grafit — do przegubów i mechanizmów narażonych wysokie obciążenia i wilgoć.

- Do łańcuchów wybieraj preparaty o wysokiej przyczepności; niewłaściwy wybór może być przyczyną zużyciem lub zatarć łożysk.

| Cecha | PTFE (biały/suchy) | Grafit |

|---|---|---|

| Główne zastosowanie | Zawiasy, lekkie prowadnice, linki | Przeguby, przekładnie, wolnoobrotowe węzły |

| Odporność na wilgoć | Średnia | Wysoka |

| Wpływ na czystość otoczenia | Bardzo niski | Może być zabrudzenie |

| Łożyska i maszyn | Może być dodatkiem w łożyskach precyzyjnych | Stosowany w łożyskach ciężko obciążonych |

| Ryzyko zużyciem | Niskie przy prawidłowym zastosowaniu | Minimalne w wilgotnych warunkach |

Wniosek

Ostateczna decyzja powinna brać pod uwagę kompatybilność materiałową i warunki pracy. W praktyce smar miedziany daje przewodność i odprowadzanie ciepła do ~1100°C, co ułatwia demontaż połączeń.

Smary ceramiczne izolują elektrycznie, są chemicznie obojętne i odporne do ~1400°C. To bezpieczny wybór przy czujnikach ABS, sondach lambda i felgach aluminiowych, minimalizujący ryzyko przed korozją.

W serwisie stosuj preparaty oszczędnie i punktowo. PTFE i grafit uzupełnią zakres zastosowań: PTFE dla czystych prowadnic, grafit dla wilgoci i dużych obciążeń. Stosuj się do zaleceń producenta, by zwiększyć ochronę elementów i wydłużyć ich żywotność przed zużyciem.

FAQ

Czy smar może przewodzić prąd i kiedy to ma znaczenie?

Tak — niektóre preparaty zawierają metale (np. miedź) lub wypełniacze przewodzące, więc tworzą połączenia elektryczne. To ważne przy połączeniach gwintowanych, stykach i masach, gdzie przewodność może być zaletą lub zagrożeniem. W aplikacjach z czujnikami, obwodami czy elementami z aluminium należy dobierać produkt świadomie.

W jakich sytuacjach wybieramy smar miedziany zamiast izolującego?

Preparaty z miedzią stosuje się tam, gdzie potrzebna jest przewodność i odprowadzanie ciepła — np. mocowania układów wydechowych, połączenia masowe, śruby termiczne. Sprawdzą się przy wysokich temperaturach i ciężkich obciążeniach, ale niosą ryzyko korozji galwanicznej z lekkimi stopami, jak aluminium.

Kiedy lepszy będzie smar ceramiczny niż metaliczny?

Produkt ceramiczny izoluje elektrycznie i wytrzymuje ekstremalne temperatury; nadaje się do hamulców, układów wydechowych, czujników ABS i sond lambda. Używaj go, gdy wymagana jest stabilność termiczna i brak przewodzenia prądu.

Jak wilgoć i obecność wody wpływają na przewodność warstwy smaru?

Wilgoć może stworzyć mostki przewodzące i obniżyć opór izolacyjny. W warunkach mokrych preparaty izolujące tracą właściwości, a metaliczne warstwy mogą przyspieszyć korozję. Ważne są dodatki antykorozyjne i właściwe odprowadzanie wody.

Czy stosowanie miedzianych preparatów zwiększa ryzyko korozji galwanicznej?

Tak — kontakt miedzi z aluminium lub niektórymi stopami zwiększa szansę korozji galwanicznej. Przy montażu elementów z różnych metali warto użyć odpowiednich past lub środków zapobiegających reakcji elektrochemicznej.

Jak dodatki typu PTFE i grafit zmieniają zachowanie preparatu?

PTFE obniża tarcie i działa jako suchy smar, przydatny tam, gdzie wymagana jest czystość (np. prowadnice, listwy). Grafit sprawdza się pod dużym obciążeniem i w warunkach wilgotnych, gdzie zapewnia trwałą warstwę ślizgową, choć bywa przewodzący.

Jak dobrać preparat do łożysk i połączeń gwintowanych narażonych na wysokie temperatury?

Wskaż wymagania: przewodność, odporność termiczna, kompatybilność materiałowa. Do łożysk pracujących w wysokich temperaturach wybierz preparaty ceramiczne lub miedziane z dodatkami przeciwzużyciowymi; do gwintów stosuj pasty chroniące przed zacieraniem i korozją.

Jakie błędy użytkowników najczęściej prowadzą do uszkodzeń przy użyciu past miedzianych?

Typowe błędy to użycie na elementach aluminiowych bez neutralizatora, nadmierne dozowanie prowadzące do zanieczyszczeń, oraz stosowanie tam, gdzie potrzebna jest izolacja elektryczna — np. przy czujnikach.

Czy różne formy produktów (pasty, smary suche, oleje) wpływają na przewodność i ochronę przed korozją?

Tak — konsystencja i baza wpływają na warstwę ochronną, odporność na wypłukiwanie i przewodność. Pasty z metalami przewodzą, suche PTFE izolują i odpychają kurz, oleje mogą nie zapewnić długotrwałej ochrony w wysokich temperaturach.

Jak uniknąć nadmiaru preparatu, który pogarsza działanie elementów?

Nakładaj cienką, równomierną warstwę zgodnie z zaleceniami producenta, usuwaj nadmiar z sąsiednich powierzchni i stosuj narzędzia dozujące. Zbyt gruba powłoka zwiększa tarcie, zatrzymuje ciepło i może prowadzić do zanieczyszczeń czujników.

Jak sprawdzić kompatybilność materiałową przed użyciem preparatu?

Sprawdź kartę techniczną produktu: lista kompatybilnych metali, odporność chemiczna i termiczna. Przy wątpliwościach wykonaj test na niewielkiej próbce lub skonsultuj się z dostawcą — to zapobiega korozji i uszkodzeniom części.

Kiedy koszt i dostępność powinny przeważyć nad najwyższą odpornością?

W aplikacjach niskiego ryzyka, krótkotrwałych naprawach lub tam, gdzie wymiana jest prosta, opłaca się wybierać tańsze rozwiązania. W krytycznych układach termicznych, elektrycznych lub tam, gdzie bezpieczeństwo jest priorytetem, warto inwestować w produkty o najwyższej odporności.